Projekt "NeuDOM"

Neuartige Durchflussmessung mithilfe offenporiger Metallstrukturen

| Projektleitung und -koordination: |

Prof. Dr.-Ing. Daniel Lordick |

|---|---|

| Finanzierung: | AiF-ZIM/BMWi (FKZ KK5214701KK0) |

|

Verbundprojekt-Partner: |

Technische Universität Dresden, Institut für Geometrie, AG Geometrische Modellierung und Visualisierung |

| Laufzeit: | 10/2021 - 09/2023 |

| Kontakt: |

Kurzbeschreibung

Ausgangspunkt

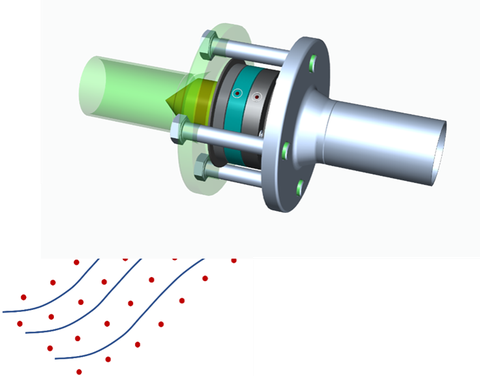

Die Technologie zur genauen (Differenz-)Druckmessung in Strömungen ist etwa 150 Jahre alt. Voraussetzung dafür ist jedoch ein gleichmäßiges, der Messmethode zuträgliches Strömungsprofil im Rohr, welches aber im seltensten Fall wirklich anzutreffen ist, da Form- und Querschnittsänderungen eine „Schieflage“ des idealen Profils verursachen, die sehr lange Fließwege benötigt, um sich wieder abzubauen. Bisher wurden zur Beschleunigung dieser Normalisierung Rohrbündel und Lochscheiben als Strömungsgleichrichter genutzt, womit aber nur Punkt- und keine Flächenmessung für Differenzdruckmessung möglich ist. Will man das vermeiden, sind verhältnismäßig große Ein- und Auslauflängen der Strömung vor und nach dem Messgerät für eine exakte Messung, oft in Vielfachen des Nenndurchmessers angegeben, zwingend notwendig, wodurch schon bei kleinen Nenndurchmessern schnell ein hoher Platzbedarf entsteht. Oft ist die Umsetzung dieses Vorgehens in praxi unmöglich und man gibt sich dann mit einer „hinreichend genauen“ Messung mehr oder weniger zufrieden.

Mit der hier zu entwickelnden Methode soll das nicht mehr nötig sein.

Gesamtziel

Die Idee ist die grundlegende Verbesserung der bisherigen Messmethode, die schließlich in einem neuen Messgerät und zur Etablierung einer vom Anwender individualisierbaren Gerätefamilie im Markt münden soll, die zugleich genauer und weniger fehleranfällig sein wird.

Mithilfe bestimmter offenporiger Strukturen, die dem Rohrdurchmesser, dem Fluid, der Partikelfracht und der Messgenauigkeit angepasst werden können, sollen in Ort und Betrag definierte Druckverluste erzeugt werden, die eingangs erwähnte Anforderungen an eine genaue Messung oder die schließlich akzeptierten Messfehler weitgehend überflüssig machen. Eine Vorausberechnung mittels CFD, die in ausführlichen Messreihen am Prüfstand validiert wird, bilden den Grundstock.

Durch additive Fertigung dieser berechneten zellularen Strukturen nach festen Mustern kann der Anwender seine anwendungsbezogenen, fluidspezifischen Formkörper selbst in Kleinserie fertigen oder fertigen lassen und mit dem Grundkörper des Messsystems kombinieren.

Der Einbau in das Strömungssystem, zum Beispiel in eine Rohrleitung, geschieht dann nahezu rückwirkungsfrei zum Rohrmaterial im Sinne möglichen Korrosionspotentials, da der Formkörper aus demselben Material besteht, wie das Rohr selbst. Hier sind verschiedene Vertreter rostfreien Edelstahls, Stahls, Kupfers, Aluminiums und Rotgusses und verschiedene Kunststoffe möglich.

Anwendungen werden vor allem in der allgemeinen Verfahrenstechnik, der Energietechnik, Wärmeversorgung und -abrechnung und im Bereich Chemie, Lebensmitteltechnik und Pharmazie gesehen.

Projektstatus

- Projektstart an der TU Dresden erfolgt 10/2021

- Arbeiten an der gerätetechnischen Hardware und am Prüfstand bei VAF Fluid-Technik GmbH bereits im Gang

© BMWK

© BMWK