Tiefsee-Druckgehäuse aus UHPC

Inhaltsverzeichnis

Projektdaten

| Titel | Title TP Untersuchung von UHPC und UHPC-Druckgehäusen unter stoßartiger Belastung, Langzeitbelastung und mehraxialer Beanspruchung im Verbundvorhaben Druckgehäuse aus ultrahochfestem Beton für die Meerestechnik (DeepCsolution) | SP Investigation of UHPC and UHPC pressure vessels under impact loads, long-term loads and multi-axial stresses within the joint research project Ultra-high strength concrete pressure vessels for marine engineering (DeepCsolution) Förderer | Funding BMWK / Maritimes Forschungsprogramm |

Bericht aus dem Jahrbuch 2022

Ein Jahr auf den Grund des Polarmeeres

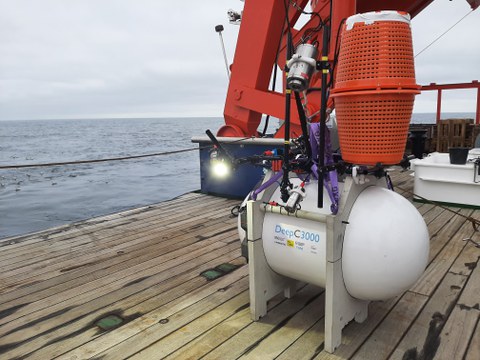

DeepC3000 an Bord des Forschungsschiffs Maria S. Merian kurz vor dem Aussetzen

Die Erkundung des Meeresbodens in großen Tiefen voranzubringen, war das maßgebliche Ziel des Projekts DeepCsolution. Ganz konkret ging es darum, auf dem Meeresgrund einen zuverlässigen Batteriespeicher bereitzustellen, der in der Lage ist, die benötigte Strommenge für ein Jahr Forschungsbetrieb sicherzustellen. Das Besondere hierbei ist, dass die Batteriehülle aus ultrahochfestem Beton (UHPC) gefertigt wurde. Doch warum UHPC? Normalerweise verbindet man Beton nicht mit der Tiefseeforschung, hier kommen i. d. R. Titan oder Keramik zum Einsatz. Der Grund für die Entscheidung für Beton bzw. UHPC liegt in der Größe der herstellbaren Druckgehäuse. Bei Titan und Keramik ist man stark in den Außendimensionen limitiert, da entsprechende Halbzeuge nur in begrenzten Abmessungen gefertigt werden können. Dadurch ist das Nutzvolumen sehr stark eingeschränkt. Wenn man allerdings UHPC verwendet, können diese üblichen Grenzen deutlich überschritten werden. Letztendlich bestimmt nun die Größe der vorhandenen Schalung die Dimensionen des Gehäuses und ermöglicht so sehr große Nutzvolumina und damit sehr hohe Energiemengen, die auf dem Meeresboden gespeichert und zur Verfügung gestellt werden können.

In Zusammenarbeit mit den Projektpartnern wurde in den vergangenen Jahren an der Umsetzung eines solchen Gehäuses gearbeitet. Hierzu zählten Materialuntersuchungen, die dazu dienten, das Design des Druckgehäuses DeepC3000 für eine Einsatztiefe von bis zu 3.000 m auf dem notwendigen Sicherheitslevel zu ermöglichen. Bevor derartige Druckgehäuse bei einer realen Mission in der Tiefsee eingesetzt werden können, müssen sie auf Herz und Nieren geprüft werden. Hierfür wurden die Betongehäuse in einem Drucktank der Universität Rostock unter einem Außendruck von bis zu 420 bar getestet und sowohl Tragfähigkeit als auch Dichtheit geprüft. Dieser Druck entspricht einer Meerestiefe von ca. 4.200 m. Nach dem Bestehen aller Tests wurde ein DeepC3000 mit Batterien sowie Messtechnik bestückt und im Polarmeer auf einer Tiefe von ca. 2.500 m ausgesetzt, wo er bis Mitte 2023 verbleibt. Nach der Bergung können die Messdaten ausgewertet werden.

Bericht aus dem Jahrbuch 2021

3.000 Meter unter dem Meeresspiegel

Betondruckgehäuse am Haken, bereit zur Prüfung

Dass Wasser, insbesondere Salz- oder Meerwasser, Korrosionen an Stahlbauteilen hervorruft ist allgemein bekannt. Um hier entgegenzuwirken, wurden korrosionsbeständige Edelstähle entwickelt. Jedoch können diese der Korrosion im Meerwasser nicht auf sehr lange Zeit widerstehen. Vor allem in der Tiefseeforschung stellt dies ein großes Problem dar. Um die Messstellen über lange Zeiträume mit Energie zu versorgen, sind hoch belastbare und korrosionsbeständige Druckgehäuse notwendig.

Aus diesem Grund wurde bisher mit Titangehäusen gearbeitet, da Titan eine sehr hohe mechanische Festigkeit und eine sehr gute Korrosionsbeständigkeit aufweist. Wesentliche Nachteile dieses Materials sind jedoch der sehr hohe Preis und die schwere Bearbeitbarkeit. Als eine Alternative zeigt sich hier der UHPC (ultrahochfester Beton). Hierbei handelt es sich um einen Beton, der eine Druckfestigkeit von 130 MPa und mehr aufweist. Beton kann im frischen Zustand in eine Vielzahl von Formen gegossen werden und ausgehärtet ist er extrem widerstandsfähig. Damit weist UHPC sehr gute Verarbeitungs- und Festigkeitseigenschaften auf. Hinzu kommt die Korrosionsbeständigkeit von Beton. Dies macht Beton zu einem idealen Material für derartige Druckgehäuse. Bei all diesen Vorteilen muss jedoch auch der eine wesentliche Nachteil von Beton erwähnt werden. Dieser ist: die Zugfestigkeit weist nur einen Bruchteil der Druckfestigkeit auf. Jedoch kann dies durch gezielte Planung wieder ausgeglichen werden. Die im Projekt DeepCsolution untersuchten Probekörper wurden so designt, dass Zugspannungen minimiert wurden.

Betondruckgehäuse im Drucktank der Universität Rostock

Diese Betrachtungen jedoch alle nur theoretisch durchzuführen, reicht nicht aus um die Funktionsfähigkeit eines solchen Druckgehäuses unter Beweis zu stellen. Aus diesem Grund wurden 2021 am Lehrstuhl für Meerestechnik der Universität Rostock Bauteilversuche durchgeführt. Bei diesen Versuchen wurden die Betondruckgehäuse mit einem Prüfdruck von 330 bar, was einer Wassertiefe von 3.300 m entspricht, ausgesetzt. Diese Prüfung haben die Betondruckgehäuse aus UHPC bestanden und können nun auch praktische Anwendung erfahren. Hierfür wird in Zusammenarbeit mit dem Alfred-Wegener-Institut (AWI) eine Langzeitmission geplant, bei dem ein solches Betondruckgehäuse als Batterieschutzhülle verwendet werden soll.

Bericht aus dem Jahrbuch 2020

Beton in der Tiefsee

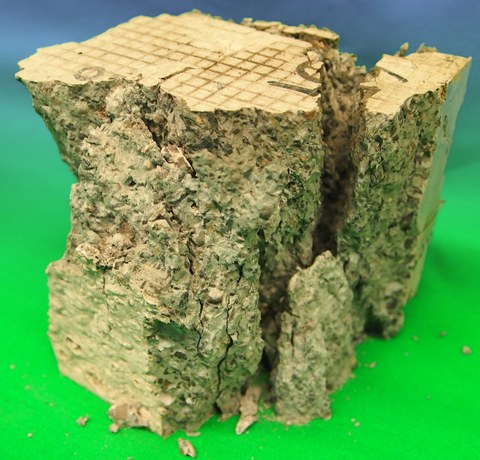

Reste eines Betonwürfels nach der Druckfestigkeitsprüfung mit Belastungsbürsten

Egal wo wir hinsehen, Beton ist an vielen Stellen unseres Alltags nicht mehr wegzudenken. Das Hauptanwendungsgebiet von Beton ist hierbei vor allem bei baulichen Strukturen zu sehen, da er ein preisgünstiges Material darstellt, das nahezu in jede beliebige Form gebracht werden kann. Je nach Rezeptur weist er eine sehr hohe Druckfestigkeit auf. Ab einer Zylinderdruckfestigkeit von 100 MPa wird sogar von UHPC (ultrahochfestem Beton) gesprochen. Beton hat jedoch einen essentiellen Nachteil: Ganz gleich wie hoch die Druckfestigkeit des Betons ist, die Zugfestigkeit erreicht nur einen Bruchteil dieses Wertes.

Diese Heterogenität, zwischen Druck- und Zugfestigkeit, stellt eine Herausforderung dar, um Beton außerhalb des Bauwesens anzuwenden. Wird bei der Entwicklung von Betonstrukturen jedoch von Anfang an darauf geachtet, dass nahezu nur Druckspannungen im Material durch eine äußere Belastung entstehen, so ist es möglich, Beton auch außerhalb des Bauwesens effizient einzusetzen. Die ersten Schritte in diese Richtung wurden mit dem bereits abgeschlossenen Projekt ROBEX getan. Hier wurde ein kleinmaßstäbliches Druckgehäuse aus UHPC für die Tiefsee entwickelt, das ex-

tremen Druckbeanspruchungen in hoher Tiefe standhalten kann. Durch die Optimierung der Gehäuseform wurden Zugspannungen nahezu ausgeschlossen, womit das Potenzial von Beton vollumfänglich zum Tragen kommen kann.

Im aktuellen Projekt geht es darum, in Zusammenarbeit mit den Projektpartnern, das Konzept des Betondruckgehäuses erneut aufzugreifen, weiterzuentwickeln und in einem deutlich größeren Maßstab umzusetzen. Das Ziel des Projektes ist hierbei, ein Druckgehäuse aus UHPC zu entwickeln, das bis auf eine Tauchtiefe von 3.000 m verwendet werden kann. Die primäre Funktion dieses Druckgehäuses wird in der angestrebten Demo-Mission darin bestehen, eine Energiequelle in der Form einer Batterie am Meeresgrund zu platzieren, um Messtechnik zur Tiefseeerforschung zur Verfügung zu stellen.

Um dieses Ziel zu erreichen, ist es erforderlich, die Materialeigenschaften des vorgesehenen UHPC in einer Vielzahl möglicher Belastungsszenarien zu untersuchen. So gilt es zum einen die ein- und mehraxialen Materialeigenschaften des UHPC für die grundlegende Bemessung des Gehäuses zu ermitteln. Des Weiteren ist das mehraxiale Kriechverhalten des Betons von Interesse, da dieses maßgeblich für die Ausbildung des Dichtungssystems zu berücksichtigen ist.