ConCIP

Entwicklung eines Cleaning-In-Place Verfahrens zur Reinigung eines Druckkopfes für die additive Fertigung zementgebundener Werkstoffe

| Finanzierung: | Zentrales Innovationsprogramm Mittelstand (ZIM) |

| Förderkennzeichen: | KK5023218HD3 |

| Partner: |

ECT Kema GmbH |

| Laufzeit: | 06/2024 - 05/2026 |

| Kontakt: | Paul Plaschnik |

Weltweit forschen zahlreiche Forschungseinrichtungen und Unternehmen an innovativen additiven Bauverfahren der Zukunft, wie dem Beton-3D-Druck. Mit der ConPrint3D®-Technologie (3D-Druck zementgebundener Werkstoffe) der TU Dresden lassen sich übliche Architektur- und Konstruktionselemente in kürzester Zeit auf der Baustelle mit normgerechtem Beton schalungsfrei und vollautomatisiert herstellen. Dabei wird auf marktübliche Arbeitsmaschinen gesetzt, die an die Anforderungen des neuen Arbeitsprozesses angepasst sind. Im Zuge der Entwicklung des Beton-3D-Druckverfahrens wurde deutlich, dass die Sauberkeit des Prozessequipments beim Verarbeiten von Beton entscheidenden Einfluss auf die Prozesssicherheit und die erzielbare Qualität hat. Da die Qualitätsanforderungen an Produkte und der Automatisierungsgrad auch bei konventionellen Prozessen der betonverarbeitenden Industrie stetig steigen, gefährden unzureichende Sauberkeitszustände des Prozessequipments branchenweit zunehmend die erreichbare Prozessqualität. So treten aufgrund der spezifischen Erhärtungseigenschaften von Beton an betonführenden Bauteilen von Baumaschinen oftmals besonders schwer entfernbare Verschmutzungszustände in großen Mengen auf. Diese Rückstände machen weltweit zwei bis drei vol.% der hergestellten Fertigbetonmenge aus. Automatisierte Inline-Reinigungssysteme könnten Abhilfe schaffen, existieren jedoch bis dato nicht für die Beton-3D-Drucktechnologie.

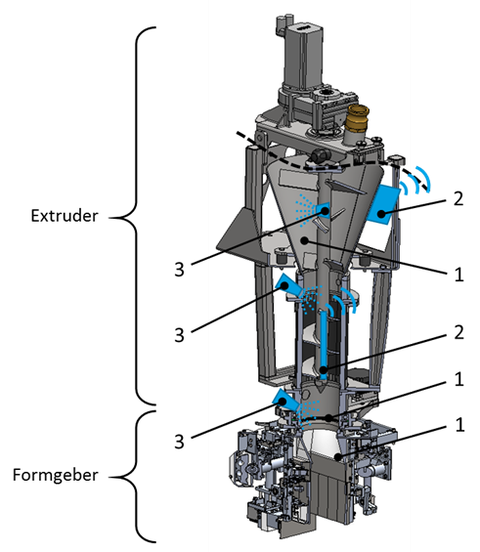

Mit dem FuE-Vorhaben „ConCIP – Entwicklung eines Cleaning-In-Place-Verfahrens zur Reinigung eines Druckkopfes für die additive Fertigung zementgebundener Werkstoffe“ soll der zeit- und ressourcenintensive Reinigungsprozess eines Beton-3D-Drucksystems durch die Entwicklung eines Inline-Verfahrens vereinfacht werden. Hierzu wird ein adaptiver Reinigungsprozess entwickelt, welcher den Bediener der Anlage entlastet und die Reinigungszeit der Anlage reduziert. Zunächst wird das Verschmutzungspotenzial der Anlage durch passive Maßnahmen und einem aktiven Antihaftsystem gesenkt, bevor ein teilautomatisierter aktiver Reinigungsprozess bzw. ein integriertes Reinigungssystem den Druckkopf von verbleibenden Betonresten befreit.