Hybridstapler

Gabelstapler mit hydraulischem Hybridantrieb

Kontakt: Frank Hänel

Ausgangslage und Konzept:

Ergebnis langjähriger Forschungsarbeiten am Lehrstuhl ist die thermohydraulische Freikolbenmaschine. Sie erzeugt direkt hydraulische Leistung aus der Dieselverbrennung. Die Maschine arbeitet am Konstantdrucknetz und kennt nur zwei Betriebszustände: AN und AUS. So ist sie prädestiniert für den Einsatz in einem hybriden Antriebssystem. Die Verbraucher bedienen sich aus den (wiederaufladbaren) Hydraulikspeichern, deren Druck von der FKM aufrecht erhalten wird. Es handelt sich also um einen seriellen Hybridantriebsstrang.

Die leistungsstarken Verbraucher Fahrantrieb und Hubantrieb werden bedarfsgerecht ohne Drosselverluste durch Verstelleinheiten bedient. So ergibt sich die Möglichkeit der Rekuperation von Bremsenergie.

Die kleineren Verbraucher Lenkung und Neigeeinrichtung werden klassisch mittels Verluststeuerung bedient, da hier keine Möglichkeit zur Energierückgewinnung besteht und so die gute Feinsteuerbarkeit erhalten bleibt.

Da die FKM keine drehenden Teile besitzt und derzeit die Technik zur Erzeugung elektrischer Energie aus linearen Bewegungen nicht für den mobilen Einsatz geeignet ist, muss zur Versorgung der elektrischen Verbraucher (z.B. Ventile) und der Elektronik hydraulische Leistung in elektrische Leistung umgewandelt werden. Zu diesem Zweck soll ein Hydraulikmotor einen Generator antreiben. Diese Anordnung dient gleichzeitig zur Bereitstellung von Anfangsbedingungen; die FKM benötigt zum Funktionieren hydraulischen Hochruck.

Mit den derzeit verbauten Komponenten ist die Bereitstellung von elektrischer Energie nicht möglich. Die Wandlungskette hat einen Gesamtwirkungsgrad von ca. 0,3. Die Versorgung der Elektrik und Elektronik wird deswegen mit Batterien gesichert. Dieser Anteil findet in der Energiebilanz Niederschlag, der Bereitstellungswirkungsgrad wird mit 0,15 abgeschätzt.

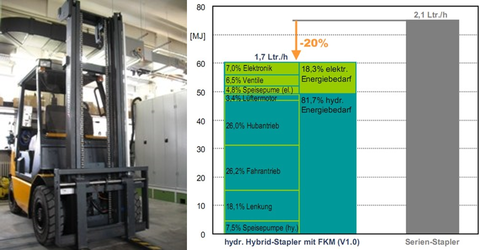

Mit dem voll funktionsfähigen Prototypen wurden nun Messungen in einem Lastspiel ähnlich VDI 2198 durchgeführt. Zum Vergleich wurde das Arbeitsspiel mit einem ähnlichen Serienstapler (ebenfalls Jungheinrich) ausgeführt und der Kraftstoffverbrauch beider Maschinen ermittelt.

Ergebnis:

Auf Anhieb konnten mit dem Hybridsystem 20% Kraftstoff eingespart werden! Die Reduktion des Verbrauch lässt sich fast ausschließlich auf den Start-Stopp-Betrieb der Freikolbenmaschine zurückführen. Die mittlere Einschaltdauer beträgt ca. 39%. Während dieser Zeit läuft die Maschine im Auslegungspunkt, ineffizienter Teillastbetrieb wird vermieden. Die gemessenen Werte lassen weitere Einsparpotenziale vermuten.