Messgerät zur Bestimmung der Dampfnässe und damit der Nassdampfenthalpie

Inhaltsverzeichnis

Ansprechpartner:

Dipl.-Ing. Matthias Mischke über Dr.-Ing. Thomas Sander ()

Telefon: 03 51 / 4 63 3 30 97

Fax: 03 51 / 4 63 3 70 76

Thema: Entwicklung, Bau und Erprobung eines Messgerätes zur Bestimmung der Dampfnässe und damit der Nassdampfenthalpie

Gefördert durch

AiF - Arbeitsgemeinschaft industrieller Forschungsvereinigungen

- "Otto von Guericke" e.V. (Förderprogramm ProInno)

- Förderkennzeichen: KF008031WM4

- Laufzeit: 01.03.2005-31.12.2006

Teilthema: Auswahl des Auswertealgorithmus, Auswahl der Messverfahren, Entwurf und Programmierung der Datenerfassung sowie Durchführung und Auswertung der Erprobung

Forschungs-/ Kooperationspartner:

Ingenieurbüro Hoffmann (IBH), Dresden

PCE GmbH (PCE), Königsee

Aufgabenstellung

Kooperationsprojekt "Entwicklung, Bau und Erprobung eines Messgerätes zur Bestimmung der Dampfnässe und damit der Nassdampfenthalpie" mit den drei Teilthemen:

- IBH: "Konstruktion und Bau mechanischer Teil / Erprobung und Umsetzung"

- PCE: "Konstruktion und Bau elektrischer Teil / Erprobung und Umsetzung"

- TUD: "Auswahl des Auswertealgorithmus, Auswahl der Messverfahren, Entwurf und Programmierung der Datenerfassung sowie Durchführung und Auswertung der Erprobung“

Gegenstand dieses Projektes war es, ein Betriebsmessgerät zu entwickeln, mit dem eine fortlaufende Messung der Dampffeuchte und damit der Nassdampfenthalpie ermöglicht wird. Das Messgerät soll kompakte Abmessungen haben, eine möglichst hohe Genauigkeit bieten und weitestgehend unempfindlich gegen Schwankungen der Betriebsparameter sein.

Basierend auf dem prinzipiellen Messprinzip erfolgte der Entwurf, die Konstruktion und der Bau des Messgerätes. Parallel war eine entsprechende Messtechnik auszuwählen sowie die Steuerung der Anlage zu entwerfen.

Basierend auf diesen Ergebnissen wurde eine Datenerfassung entworfen und programmiert, mit der die Messwerte Dampfnässe und Nassdampfenthalpie online angezeigt werden können. Das fertig entwickelte Messgerät wurde anschließend in Messversuchen an verschiedenen Versuchsständen untersucht und optimiert. Mit den gewonnenen Ergebnissen an diesem ersten Funktionsmuster wurde anschließend ein marktfähiges Produkt entwickelt.

Seitenanfang

Konstruktion des Messgerätes

Ausgehend von Vorstudien und dem vorgesehenen Einsatzbereich wurden die erforderlichen hydraulischen, mechanischen und wärmetechnischen Auslegungen für das Gerät durchgeführt. Nachdem durch den Projektpartner IBH die hydraulische, mechanische und wärmetechnische Auslegung vorlag, konnten auf dieser Basis die elektrischen Komponenten von PCE geplant werden. Zu den wesentlichen elektrischen Komponenten gehören die Steuergeräte zur Regelung der beiden elektrischen Heizungen.

Da die elektrischen Heizungen auch gleichfalls die größten Verbraucher sind, bestimmen diese auch die Netzeinspeisung und Spannungsverteilung. Der elektrische Leistungsbedarf von je 1500 W der beiden Heizungen stand nach der wärmetechnischen Auslegung fest, ebenfalls die erforderliche Spannung von 165 V, 50 Hz. Die Leistungsregelung erfolgt getrennt für jeden Heizkreis. Das hat den Vorteil, dass die Temperaturen nach der zweiten Überhitzung nicht unnötig groß werden.

Während der Messung wird die gemessene Heizleistung der beiden Heizungen mit oberen Grenzwerten verglichen und überwacht. Mit Erreichen des oberen Grenzwertes wird eine Meldung angezeigt und die Leistungsregelung begrenzt.

Die zur Berechnung der Dampffeuchte notwendigen Prozessparameter müssen entsprechend der mechanischen sowie wärmetechnischen Auslegung erfasst werden.

Durch die konstruktiven Gegebenheiten des Messgerätes ergeben sich unter Beachtung der technischen und physikalischen Gegebenheiten die Parameter der Messwertaufnehmer. Als wichtigster Sensor wird die Differenzdruckmessung an der Sonde im Laufe des Projektes ermittelt. Es musste ein Messaufnehmer mit möglichst kleinem Messfehler ausgewählt werden (unter Berücksichtigung der auftretenden Prozessparameter, Vorschriften und Richtlinien).

Als letztes wurden die Temperaturmessungen an jeder Heizung zur Auswertung herangezogen. Diese Messungen wurden mit der Auswahl der elektrischen Heizwendel vom Hersteller als Thermoelemente festgelegt und auch direkt an jeder Heizwendel befestigt. An jeder Heizung gibt es zwei Temperaturmessungen zur Überwachung der maximalen Heiztemperatur.

Damit waren alle Messstellen definiert und die analogen Baugruppen des IPC konnten festgelegt werden.

Seitenanfang

Umsetzung in eine fertigungsgerechte Konstruktion

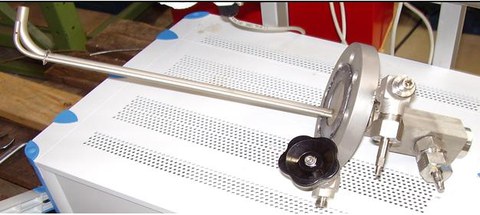

Die erste Konstruktion wurde nur als Funktionsmuster betrachtet und als zu materialintensiv eingeschätzt. Die zweite Konstruktion (siehe Bild) ist kleiner und mit geringeren Wanddicken ausgeführt, so dass die Einschwingdauer positiv beeinflusst werden konnte.

Die Anpassung der Entnahmesonde an die unterschiedlichen Messstellendaten (Dampfdruck) erfolgt durch unterschiedliche komplette Sondenköpfe einschließlich Anbauflansch. Eine Ausführung nur mit austauschbaren Entnahmesonden ist fertigungstechnisch sehr aufwändig und wurde als Entwicklungsziel nicht weiter verfolgt.

Einbau der elektrischen und messtechnischen Komponenten

Für den Aufbau wurde gemeinsam mit dem Projektpartner IBH Dresden eine Messplatte entworfen und angefertigt. Auf dieser Messplatte sind alle Druckmessungen angebracht. Aufgebaut wurde die Messplatte gemeinsam mit dem Auswertegerät auf einem fahrbaren Alu-Gestell. Diese Variante erleichtert den Transport der einzelnen Geräte und Komponenten und ermöglicht einen Transport direkt bis zur Messstelle.

Für den Anschluss der beiden Heizungen und Messfühler wurden Steckverbindungen ausgewählt. Für den elektrischen Teil des Messgerätes wurde in einem Gehäuse der komplette Leistungs- und Steuerteil untergebracht.

Auswahl und Aufbau einer geeigneten Steuerung und Regelung für den Messbetrieb

Die Verarbeitung der Messgrößen, die Regelung der beiden Heizungen und die Regelung des Nullabgleiches sind die wesentlichen Kriterien für die auszuwählenden Automatisierungskomponenten. Weiterhin soll eine geeignete Visualisierung und Speicherungen der ermittelten Messwerte möglich sein.

Aufstellung der Varianten und Vergleich

Im ersten Schritt der Entwicklung stand die Anwendung des Messgerätes als Kurzzeitmessgerät mit hohem Grad an Mobilität im Vordergrund. Daher wurden die Aufgaben auf 2 Geräte gesplittet, die über eine TCP/IP– Verbindung miteinander kommunizieren können. Alle Sicherheitsfunktionen und die Aufnahme der Messsignale der einzelnen Messsensoren werden in einem Industrie-PC (IPC) realisiert. Alle für die Bestimmung der Dampffeuchte relevanten Messdaten werden von hier über eine TCP/IP-Verbindung an einen Laptop übertragen.

Eine weitere Variante ergab sich durch den Einsatz des IPC mit allen seinen Schnittstellen nach außen und zum Messgerät. Die Messwerte werden durch Baugruppen des IPC erfasst, bearbeitet, berechnet und ausgegeben. Die Schnittstellen werden minimiert und die Bearbeitung wird erleichtert, da die vorhandenen und vorverarbeiteten Daten im gleichen System weiter bearbeitet werden.

Entwurf/Planung und Ausführung der gewählten Variante

Es wurde eine beim Projektpartner PCE vorhandene Software eingesetzt. Der Berechnungsgang zur Bestimmung der Dampffeuchte wird in der Software umgesetzt. Zur Anzeige kommen alle Messdaten als Zahlenwerte und ausgewählte Werte als Trenddiagramm. Parallel werden die Daten auf einer Speicherkarte als CSV-Datei abgelegt. Diese können nachträglich in Microsoft-Excel eingelesen und dort ausgewertet werden.

Die kompakte Ausführung des IPC mit all seinen Schnittstellen hat letztlich seinen Einsatz als einziges Gerät für alle erforderlichen Aufgaben favorisiert. Programme für die Datenerfassung, Berechnung und Visualisierung werden mit Hilfe einer einzigen Software und Hardware realisiert.

Seitenanfang

Messstellenkonzept, Datenerfassung – Auswahl und Programmierung

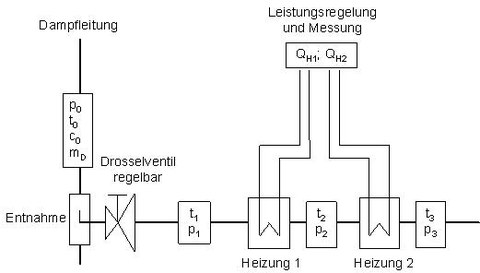

An dem konzipierten Drosselkaloriemeter mit doppelter Überhitzung ergeben sich eine Reihe von Messstellen, die in einen Messstellenkonzept zusammengefasst wurden.

Für die Berechnung der Dampffeuchte sind somit Messwerte (Temperaturen T2 und T3, Drücke p0 und p3, Heizleistungen QH1 und QH2) und zwei im voraus zu bestimmende Verlustkennwerte (Verlustleistungen QV1 und QV2) notwendig. Zur Überwachung der Heizwendeln sind je Heizwendel zwei Thermoelemente installiert. Diese werden in der Steuerung ausgewertet und schalten die Heizung ab, wenn eine zu hohe Temperatur, z.B. infolge zu geringen Dampfmassenstromes, an den Heizwendeln auftritt. Darüber hinaus ist je Heizelement ein drittes Thermoelement installiert. Diese dienen zur Feststellung stationärer Zustände an den Heizungen, denn nur, wenn die Temperatur der Heizwendeln annähernd konstant ist, wird die komplette gemessene Heizleistung tatsächlich an den Dampf übertragen.

Datenerfassung und Aufbereitung

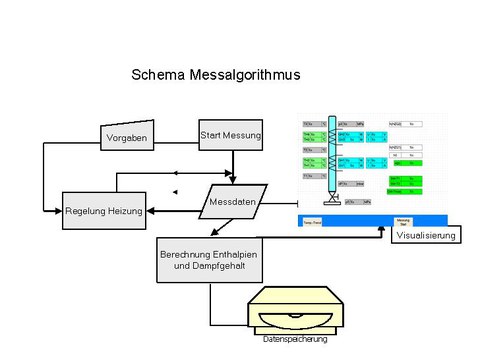

Folgende Aufgaben sind zu bewältigen:

- Regelung der zugeführten Heizleistung

- Nutzerunabhängige Überwachung des Betriebes mit ggf. sicherheitsgerichteter Abschaltung des Messgerätes

- Datenerfassung, -verarbeitung, -visualisierung und –speicherung

Hierbei hat das Hauptprogramm eine Reihe von Aufgaben zu erfüllen. Im einzelnen sind dies:

- Ermittlung des Dampffeuchtewertes aus den Messdaten

- Anzeige aller Messdaten in Diagrammen und als Zahlenwerte

- Anzeige der isokinetischen Absaugung

- Getriggerte Speicherung der Daten zur nachträglichen Auswertung.

Die Anzeige der Messdaten erfolgt als aktuelle Zahlenwerte und in Diagrammen. Die Programmierung wurde hierbei so flexibel gestaltet, dass über das Bedienpanel der Anzeigebereich der Diagramme individuell ohne Eingriff in das eigentliche Programm variiert werden kann. Die Messdaten der Oberflächentemperaturen der beiden Heizwendeln werden über einen Bereich von 10 Messdaten gemittelt zusätzlich als Gradienten aufgetragen. Dies ist notwendig, um stationäre Arbeitspunkte zu ermitteln, da nur in diesen die Leistungsbilanz zu korrekten Werten führt.

Die Messwerte und der Dampfgehalt werden auf einer Speicherkarte abgelegt und können anschließend extern z. B. in Microsoft-Excel weiter verwendet werden.

Seitenanfang

Erprobung, Auswertung und Umsetzung der Ergebnisse

Die Erprobung des Gerätes erfolgte in zwei Phasen.

Phase 1:

Versuche ohne Dampf zum Test der Heizungsreglung, Messwerterfassung und Darstellung der Messdaten; Vorbereitung der Verlustmessung.

Bei den Testmessungen wurde festgestellt, dass beim Kaltstart der Messung die Zeit bis zum Erreichen der Solltemperatur sehr lang war. Da beim Anfahrvorgang der Messung der eintretende Dampf im kalten Gerät sofort kondensieren würde, wurde eine Begleitheizung zur Verkürzung der Vorwärmzeit angebracht. Für die Ermittlung der Dampffeuchte aus der Energiebilanz der zweifachen Erwärmung ist die Kenntnis der Wärmeverluste im Bereich der Heizungen notwendig. Die Erfassung der Wärmeverluste erfolgte mit Wärmestromsensoren an der Außenwand der Geräteisolation (siehe Bild Versuchsaufbau).

Phase 2:

Versuche bei der Firma Pharmatec mit Dampf

Unter Betriebsbedingungen erfolgten die weiteren Tests des Gerätes. Der Dampfkessel mit Speicher stellt Sattdampf für den Probebetrieb pharmazeutischer Anlagen zur Verfügung. Der Dampf stand dabei nur diskontinuierlich zur Verfügung. Wesentliche Ziele der Untersuchungen waren:

- die Ermittlung der Verlustleistung

- Realisierung der isokinetischen Absaugung

- Nachweis der Funktionstüchtigkeit des entwickelten Gerätes

Das Gerät wird mittels Adapter in das Dampfnetz integriert. Die Steuer- und Auswerteeinheit mit dem IPC und die Druckmesstafel sind als eine mobile Einheit ausgeführt und könne in der Nähe des Messplatzes aufgestellt werden.

Die Verbindung zwischen Gerät und IPC erfolgt über Steckkontakte. Der Anschluss der Druckmessstellen muss entsprechend den örtlichen Bedingungen angepasst werden. Das Gerät wird mittels vorgefertigter Isolierschalen gegen Wärmeverluste isoliert (siehe Bild).

Die Steuer- Regel- und Auswerteeinheit dient der Erfassung und Vorverarbeitung der Prozesssignale. Sie regelt die elektrische Leistung der beiden Heizwendeln und berechnet die Dampffeuchte.

Ergebnisse

Die Zielstellungen des Projektes konnten erreicht werden. Die Abweichungen der berechneten Dampffeuchtewerte zur Wasserdampftafel sind für den Fall konstanter Heizleistung und realisierter isokinetischer Absaugung kleiner 2 %.

Die manuelle Regelung der isokinetischen Absaugung wird bei schwankendem Dampfdruck p0 sehr aufwändig. Hier wird bei der weiteren Optimierung des Gerätes eine selbstregelnde isokinetische Absaugung realisiert.

Mit dem entwickelten Gerät ist die sichere Erfassung der Dampffeuchte möglich. Die eingesetzte Hardware ermöglicht den Einsatz auch unter rauen Betriebsbedingungen. Die mobile Lösung ist mit wenig Aufwand als stationäre Messeinrichtung einsetzbar.

Fertigungsmuster

Konstruktuion und Fertigunsmuster wurde während der Testphasen ständig angepasst. Bis auf die Regelung der isokinetischen Absaugung sind weitere nachträgliche Optimierungen in Auswertung der Ergebnisse nicht mehr erforderlich.

Die Messeinheit steht als Fertigungsmuster sowohl im mechanischen als auch in elektrischen Aufbau zur Verfügung. Konstruktive Anpassungen können sich im Laufe der durchzuführenden Messungen und technischen Veränderungen am Markt oder Kundenwünschen ergeben.

Die Vermarktung des Gerätes erfolgt über die Projektpartner Ingenieurbüro Hoffmann und PCE GmbH. Die TU Dresden wird weiterhin beratend tätig sein und weitere Optimierungen unterstützen.

Seitenanfang